Tag 23: Die Schweißmaschine

Eines vorweg

Ich bekomme gerade so dermaßen viele Zuschriften von Euch, dass es nicht mehr möglich ist, jedes mal direkt zu antworten und zu sagen, wie sehr ich mich über die echt extrem hilfreichen Ratschläge, die Teile- und Materialspendenangebote und die motivierenden Kommentare freue.

Dies möchte ich hier einmal kollektiv und ausdrücklich zum Ausdruck bringen!

Einen Supertausendfachenvielenvielenherzlichen Dank also an Euch Alle an dieser Stelle und auf eine weiter so gute Zusammenarbeit.

Jetzt aber los:

Die Lieferung

Nachdem die Strom-Infrastruktur die erste Bewährungsprobe überstanden hat, kommt heute der Belastungstest.

Wie bereits vor einigen Wochen berichtet habe ich mich etwas am Markt umgetan und entschieden, beim Thema Schweißen "keine Gefangenen" zu machen und mir von vorneherein ein vernünftiges Gerät zuzulegen.

Bislang stand die Schweißmaschine im Lager des Herstellers bereit und hat wie ich auf den Tag gewartet, an dem sie endlich übergeben werden würde.

Heute ist es (endlich) so weit.

Kaum bin ich an der Garage angekommen, bekomme ich Besuch. Ein weißer Lieferwagen fährt vor. Was der wohl geladen hat kann ich unschwer an dem aufgeklebten Bild und der Aufschrift erkennen…

Auch wenn mein Gerät letztendlich nur die Mini-Ausführung der auf dem Wagen abgebildeten Schweißanlage ist, muss ich beim Ausladen doch ganz schön schlucken.

Zunächst wird erstmal die 78kg schwere Gasflasche mit einem Handkarren abgeladen. Dem folgt der rote Schweißdrachen:

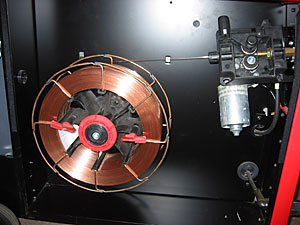

Die Fronius VarioStar 1500:

Mannomann, was hab ich mir da für ein Monster ins Haus geholt…?

Schnell werden meine Zweifel zerstreut, als der Überbringer beginnt, mir die einzelnen Komponenten Stück für Stück zu beschreiben und die Funktionsweise zu erklären.

Zunächst die Gasflasche, allein die ist schon was Besonderes:

Üblicherweise verwendet man beim Schutzgas- (MAG-) Schweißen ein Gemisch aus Argon (ca.82%) und CO2 (ca.18%).

Das Gas ist dazu da, in dem Moment, in dem der Schweißdraht auf die zu schweißende Fläche tritt, und dabei ein Kurzschluss (der "Lichtbogen") entsteht, diesen "Kurzschluss" sozusagen im Zaum zu halten und dafür zu sorgen, dass das Metall nicht in alle Richtungen spritzt, sondern eben einen klaren Schweißpunkt oder eine klare Schweißnaht zieht und das Zeug sich im zu verschweißenden Metall sauber einbrennt.

Ein bisschen was spritzt allerdings beim normalen Argon-CO2-Gemisch immer noch. Es sei denn, in der Flasche ist auch noch Helium mit drin.

Und genau das ist hier der Fall.

Die Firma Air Products ist spezialisiert auf technische Gase und hat für das Schweißen mit höchsten Ansprüchen (in meinem Fall eher für das Schweißen mit Null Erfahrung) ein eben solches Gasgemisch im Angebot, dass neben den üblichen Komponenten noch einen bestimmten Anteil Helium enthält.

Das führt in meinem Fall dazu, dass für mich als Anfänger das Schweißen eben noch mal ein Stückchen einfacher wird, da Fehler allein schon durch die gezieltere Spritzereindämmung "verziehen" werden, ein besserer "Einbrand" erzielt wird und ich relativ schnell zu sauberen Ergebnissen komme.

Darüber hinaus kommen Schutzgasflaschen in der Regel oben "nackt" und man benötigt einen Druckminderer, um den entsprechenden Verbraucher, bzw. Schlauch daran anzuschließen.

Nicht so hier: Bei der Air Products ist der Druckminderer gleich mit integriert, sodass ich mir diesen als zusätzliche Anschaffung sparen kann.

Jetzt aber zum Gerät selbst

Hier erhalte ich eine umfassende Einführung.

Neben dem An/Aus-Schalter verfügt die VarioStar über 3, bzw. 4 Schaltregler.

1. (rechts oben): Spannungsstufen

2. (links unten): Drahtvorschub/Ampere

3. (links oben): "Schweißprogramme"

4. (Mitte): Zeitintervall

Der Regler "Schweißprogramme" hat 6 verschiedene Einstellungsmöglichkeiten:

1. Drahtvorschub:

Diese Einstellung ist dazu da, den Draht nach einem Spulenwechsel durch den Schlauch nach vorne zur "Pistole" zu fördern.

2. Zweitakt-Schweißen:

Hierbei handelt es sich um die Standard-Einstellung. Ich drücke den Knopf an der Schweißpistole und halte diesen gedrückt, solange ich schweiße.

3. Viertakt-Schweißen:

Hat man mal längere Nähte zu schweißen und keine Lust, den Knopf die ganze Zeit zu drücken, wählt man die Viertakt-Einstellung.

Man drückt einmal und das Ding arbeitet so lange, bis man den Abzug noch mal drückt. Dann hört das Gerät automatisch wieder auf.

4. Punktierzeit:

Hier wird's interessant. Man wählt "Punktierzeit" und stellt dann am Rädchen in der Mitte ein, wie lange das Gerät "bruzzeln" soll, wenn man den Abzug betätigt.

Hiermit sorgt man dafür, dass beim Punktieren alle Schweißpunkte einheitlich groß und stark gesetzt werden können.

5. Zweitakt mit Intervall:

Beim Schweißen hat man immer das Problem, dass das bearbeitete Metall sau heiß wird und sich gerne dabei dermaßen verzieht, dass man noch mal von Vorne anfangen kann (Ich meine: "Ganz von Vorne": Blech wieder raus, neues Blech zuschneiden…).

Dem schafft die Intervall-Funktion Abhilfe. Diese sorgt dafür, dass, wenn man den Abzug betätigt hat, das Gerät eine bestimmte Zeit Strom und Draht fördert, und dann automatisch eine kurze Pause macht. So kann sich die Schweißnaht kurz beruhigen und abkühlen, und weiter geht's. Feine Sache das.

6. Viertakt mit Intervall:

Hier passiert das gleiche wie bei 6., nur, dass man nur einmal am Anfang den Abzug betätigt, das Gerät loslegt, und man am Ende noch mal den Abzug betätigt, um das Schweißen zu beenden.

Genug Theorie

Ich habe zwar schon genug Theorie gehört und will jetzt endlich loslegen, doch vorher erfahre ich noch einige Details über den Schweißdraht und die Schweißdrahtführung…,

und, wie ich die Wertetabelle im Inneren des Gehäuses lesen muss. Hier ist aufgeführt, welche Einstellungen ich bei welcher Blechstärke verwenden muss. Nun denn, das kann ja nicht schaden…

Jetzt aber

Dann geht's aber endlich los. Oder auch nicht?

Vorgestern habe ich meinem Nachbarn Peter erzählt, dass ich ein Schweißgerät bekäme. Er lachte nur und wünschte mir viel Spaß. Wir hängen beide an der gleichen Stromleitung und als er vor ein paar Jahren mal versucht hat mit seinem Gerät dort zu schweißen tat's einen kurzen Knall und die Sicherung war raus.

Das fehlt mir natürlich gerade noch und ich schicke Stoßgebete in alle Richtungen, während ich den Stecker einstecke.

Ich schalte das Gerät ein…

…schnappe mir die Schweißpistole…

und tatsächlich:

ES FUNKTIONIERT!!!

Ich kann es gar nicht fassen, bin sau aufgeregt, doch es klappt.

Hier sind tatsächlich meine ersten Schweißversuche:

Der Mann von Fronius hat mir einige Übungsbleche mitgebracht und nimmt sich noch die Zeit, mir die gängigen Schweißmethoden zu zeigen und mir den einen oder anderen Tipp zu geben.

Ich schweiße Bleche stumpf aufeinander, überlappend, Kante an Kante und Blech hochkant auf anderem Blech und lerne die unterschiedlichen Funktionen des Gerätes live kennen:

So lange der "Lehrmeister" da ist klappt das auch alles ganz gut. Doch nachdem er sich verabschiedet hat und ich für mich noch mit den restlichen Blechen weiter übe, klappt auf einmal gar nichts mehr.

Der Draht kommt zu schnell, der Strom ist zu stark, ich schweiße Löcher in die Bleche, die Bleche verziehen sich, etc.

Kurz bevor das ganze in Frust ausartet gehen mir zum Glück die Bleche aus, sodass ich die Überei mit gutem Gewissen auf das nächste Mal verschieben und mich wieder dem eigentlichen Objekt zuwenden kann.

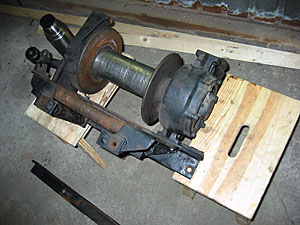

Seilwinde und Stoßstange

Heute ist mal wieder die Front an der Reihe.

Dieser fette Block von Seilwinde stört mich schon seit längerem. Also ist das Ding heute fällig.

Ich bearbeite die Schrauben ordentlich mit WD40 und beschäftige mich dann eingehend mit der "Kurbelwelle", die meiner Meinung nach irgendwie auseinander gebaut werden muss, damit ich die Seilwinde davon trennen und rausnehmen kann.

Zuerst fummel ich mal die Sprengringe (rechts unten unscharf im Bild) raus und versuche herauszufinden, wie man da bitte schön irgendwas auseinander nehmen soll.

Auch bei genauer Betrachtung von unten sehe ich keine Möglichkeit das Ding auseinander zu nehmen, bis es "klick" macht (bei mir im Kopf) und ich sehe dass lediglich das ganze Gelenk von dem "zahnrädrigen" Kolben abgezogen werden muss.

Da hätte ich mir die Nummer mit den Sprengringen und der ganzen Fummelei echt sparen können. Nun denn, bin wenigstens schlauer als vorher.

Da die Stoßstange ohnehin reif für den Schrott ist, mache ich mir nicht die Mühe die extrem fest gerosteten Schrauben mühsam zu lösen, sondern gehe brachial mit der Flex ran.

Die Stoßstange hat ihrem Namen in der Vergangenheit scheinbar alle Ehre gemacht. Die ist echt richtig fett verzogen.

Die Seilwinde krieg ich dann auch ohne weitere Komplikationen raus. Wiegt ordentlich, das Teil. Haste Recht gehabt, Rainer!

Zum Glück ist mir das Ding nicht auf die Füße gefallen.

Bei meiner Flex-Session hab ich an einer Stelle nicht aufgepasst und mir ein Stückchen vom Rahmen vorne an der Stoßstange eingeflext.

Mal schaun, ob ich das wieder aufbauen kann…

Obwohl es heute eine ganz schöne Rumfurhwerkerei war, ist die Ausbeute an Schrauben gering, und noch sind einige beim Abschrauben abgebrochen.

Nichtsdestotrotz sind wir wieder ein Stück weiter und das "Baby" ist wieder ein ganzes Stück nackter.

Mir reicht's, ich mach Feierabend und werde heute Abend sicherlich vom Schweißen träumen…

Gute Nacht.