Tag 49: Gestell, die Vierte!

So, jetzt gehen wir so langsam aber mal in den Endspurt…

Beim letzten Mal hatte ich kein Photo vom vorderen Teil der Gestellkonstruktion.

Hier ist es.

Während alle anderen Gestellbauteile zusammengeschoben werden, wird dieses Teil mit dem Mittelgestellteil verschraubt. Oben an der Strebe, die hier auf dem Bild rechts hochragt, soll der Drehpunkt sein an dem die gesamte Mittelkonstruktion (bestehend aus aufgeschobenem hinteren Teil, Mittelgestell (auf dem die Karosserie mit den Rahmenschrauben verschraubt wird), und dem vorderen Gestellteil (siehe Photo) drehbar am Basisgestell verankert wird.

Da ich das Mittelgestellteil im zusammengeschweißten Zustand nicht mehr auf meiner Aldi-Standbohrmaschine bohren kann, muss ich die notwendigen Löcher für die Verschraubungen mit dem Akkuschrauber in die Streben "pfuschen", was entgegen meinen Erwartungen auch einigermaßen gut klappt.

Dort wo der Drehpunkt für das Gestell liegen wird schleife ich mit der Flex Lack und Rost ab, um dort später die "Drehwinkeljustierscheibe" zu verschweißen.

Anschließend bohr ich die Löcher für den Drehpunkt und die Fixierstifte für die "Drehwinkeljustierscheibe".

Gestellhöhe justieren

Letzte Woche war mir außerdem noch aufgefallen, dass ich mich bei der Höhe der Basisteile des Gestells vertan hatte und es damit unmöglich gewesen wäre, die Karosserie nachher aufm Gestell tatsächlich drehen zu können.

Also bin ich die Woche nochmal zum Schrotthändler und habe mir zwei ca. 1,20 Meter lange Streben besorg, deren Kantenlängen so dimensioniert sind, dass ich sie gerade in die Streben des Basisgestells reinschieben kann.

Die Basisstrebe und die Einschiebestrebe sollen jeweils an zwei Stellen im Abstand von ca. 20cm verschraubt werden. Um das Gestell künftig in der Höhe verstellbar zu machen bohre ich insgesamt 6 Löcher, die jeweils den 20cm Abstand einhalten. So kann ich das Gestell künftig 3-Stufig in der Höhe verstellen.

Das Bohre mit dem Sch…. Aldi-Bohrer ist eine super nervige Plackerei. Was dabei aber tatsächlich eine wesentliche Hilfe ist, ist das "Bohr und Schneideöl", dass Chris mir vergangenen Herbst mal in einem Päckchen mit anderen Hilfsmittelchen zugeschickt hatte. Es wirkt echt kleine Wunder. Vielen Dank dafür, Chris und große Empfehlung für's zukünftige Bohrarbeiten. Bin mal gespannt, wie es sich damit bohrt, wenn ich mal eine vernünftige Maschine habe. Liebäugle gerade mit einigen alten Geräten bei Ebay…

Nichtsdestotrotz hat es fast eine Stunde gedauert, bis die insgesamt 9 Löcher gebohrt waren (3 davon sind für den Drehpunkt und die Drehwinkeljustierscheibenstifte).

Insgesamt ist das Thema Löcherbohren hier mehr als unbefriedigend. Das liegt aber nicht nur an der Bohrmaschine, sondern auch daran, dass ich einige Löcher mit dem Handbohrer bohren musste, weil ich die Streben schon verschweißt hatte und ich sie nicht mehr mit der Tischbohrmaschine bohren konnte.

Aber solche Fehlbohrungen kann man ja immer noch durch größere Bohrlöcher ausgleichen…

Nun denn, die Einschiebestreben passen und werden verschraubt und der vordere Teil der Gestellkonstruktion wird probehalber daran fixiert.

Jetzt gilt es, die Drehwinkeljustierscheibe herzustellen.

Die Drehwinkeljustierscheibe

Die Karosserie soll auf dem Gestell gedreht werden können. Allerdings nicht zum Schaukeln, sondern um von möglichst vielen Seiten daran arbeiten zu können. Dazu muss das ganze dann in den unterschiedlichsten Drehwinkeln fixiert werden können.

Ich brauche eine Drehwinkeljustierscheibe. Zuerst hatte ich vorgehabt alte Zahnräder oder sowas vom Schrottplatz zu holen und in den entsprechenden Abständen dort Löcher reinzubohren. Aber leider hab ich dort keine gefunden.

So habe ich mir etwas anderes einfallen lassen.

Grundwerkstoff ist eine ca. 4mm dicke Stahlplatte vom Schrottplatz. Hieraus soll die Scheibe entstehen.

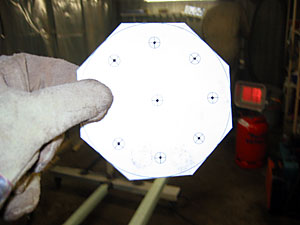

Mit Powerpoint habe ich eine 8-Eckige Schablone erstellt, in der im Winkel von jeweils 45 Grad 10mm kleine Kreise entlang eines großen Kreises eingetragen wurden. Über kleine Kreuze habe ich jeweils das Zentrum der kleinen Kreise markiert. Das ganze habe ich dann ausgedruckt, auf Pappe aufgeklebt und mit einem Skalpell ausgeschnitten. Das Zentrum der kleinen Kreise habe ich mit einem Skalpell als ca. 2mm große Löcher herausgeschnitten.

Die Schablone wird auf die Stahlplatte aufgelegt und mit einer Zwinge grob fixiert. Anschließend werden mit Hilfe des Winkellineals und einem "Anreißstift" mit Stahlspitze die Kanten der Achteckschablone abgetragen.

Mit einem eigens hierfür angeschafften "Körner" (wieder eine neue Vokabel gelernt) trage ich durch die ausgeschnittenen Löcher im Zentrum der kleinen Kreise die Stellen für die Bohrungen auf der Stahlplatte ab.

Ungefähr so:

Dann nehm ich die Flex zur Hand und schneide das Achteck aus der Stahlplatte heraus.

Im Werkzeugladen hatten sie nur noch ganz dünne Flexscheiben aus do einer komischen Kunststofffaser. Boah – die taugen ja mal überhaupt gar nichts. Ich bin mit einem Achteck noch nicht ganz fertig und die Scheibe ist fast runter und an den Schnittkanten total ausgefranst. Die werde ich auf keinen Fall nochmal kaufen.

Nun denn. Das Achteck ist zumindest schon mal ausgeschnitten.

Die Schablone habe ich in zwei Ausführungen vorbereitet. Eine als komplettes Achteck und eine, auf der ich eine Ecke vom Achteck weggelassen und durch eine Rundung ersetzt habe.

Diese Rundung habe ich auf dem gesamten Achteck (siehe Bild oben) schon mal eingezeichnet.

Jetzt wird das Ding aber erstmal plangeschliffen, dann werden die Ecken entlang der eingezeichneten Rundung mit der Flex runtergeschliffen…

…und die Löcher werden gebohrt.

Fertig ist die erste "Drehwinkeljustierscheibe".

Ganz so schnell ging es nicht. Denn beim Bohren hatte ich dummerweise die Scheibe nicht richtig fixiert, sodass sie mir irgendwann aus der Hand gerutscht ist und am Bohrer hängen geblieben ist. Dort drehte sie sich dann erstmal ein ganzes Weilchen, während ich mit den Händen vorm Gesicht erstmal in Deckung gegangen bin.

Dann tat es einen kurzen Schlag und die Scheibe war weg.

Habe bestimmt 45 Minuten nach dem Ding gesucht. Alles aus dem Regal neben der Bohrmaschine rausgeräumt, mit der Taschenlampe unter den Regalen geschaut – Das Ding war einfach nicht zu finden.

Als ich mich schon fast mit dem Gedanken abgefunden hatte, die Scheibe nochmal neu zu bauen kam ich auf die Idee mal im Müll nachzuschauen.

Und da war sie dann auch tatsächlich. Da kam wohl auch das laute Scheppern her. Irgendwie muss die Scheibe gegen die Garagenwand geschleudert worden sein, ist dort abgeprallt und in den Müll geflogen. Und ich such mir hier stundenlang den Wolf. Sowas nerft ja schon ein bisschen…

Gleiches Prozedere bzgl. des Scheibenvorbereitens (diesmal ohne Suchaktion) führe ich nochmal für die zweite Justierscheibe durch.

Jetzt geht es ans Anbringen der Scheiben.

Die eine kommt an den hinteren Teil des Gestells, der, wie man hier im Bild sieht, auf den Gestellmittelteil aufgeschoben wird.

BrutzelBrutzelBrutzel und die Scheibe sitzt.

Gleich mal ausprobieren, ob alles passt…:

Es passt.

Mittelteil und vorderer Teil wurden bereits verschraubt und nachdem ich auch hier die Drehwinkeljustierscheibe aufgesetzt habe…

ist das Gestell fertig (so gut wie, jedenfalls):

Hab mich schon mal zur Probe draufgestellt und bin ein bisschen drauf rumgesprungen und wie es aussieht scheint es ein paar Kilo schon mal auszuhalten.

Habe gehört, dass die Karosserie Angeblich von zwei Leuten getragen werden kann. Also kann sie gar nicht so schwer sein. Zur Not muss ich halt noch ein paar Unterstützungsstreben einziehen.

Wir werden sehen. Bald….