Tag 64: Kabinensession

So, heute ist wieder so ein richtig schön heißer Sommertag. Genau das richtige Wetter, um sich die Zeit im 80 Grad Wellblech Glutofen zu vertreiben.

Aber es hilft ja alles nix. Es muss schließlich weitergehen. Sommer und Sommerloch hin oder her. Wir sind ja schließlich nicht zum Spaß hier.

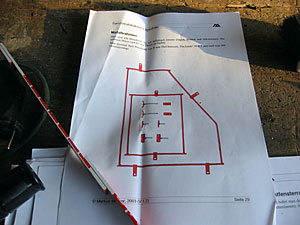

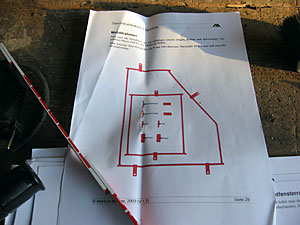

Die Kabine ist in ihren Grundzügen fertig gestellt. Ein Blick in den Bauplan zeigt mir jedoch, dass die die richtigen Arbeiten jetzt erst losgehen.

Nämlich die Kleinarbeiten.

Ich beginne mit dem Aufleimen der Plexiglasplatten. Dazu schleppe ich den Kabinencorpus samt der Stützen erstmal in den hinteren Teil der Garage.

Der beim letzten Mal durchgeführte Versuch, ob der Spezialleim denn auch hält, liefert ein positives Ergebnis. Wenn ich nicht richtig grob daran reiße hält das Plexiglas auf der Holzfaserplatte.

À propos Holzfaserplatte. In der Bauanleitung von Markus Maurer werden die Holzfaserplatten als "Pavatex"-Platten bezeichnet. Das Fragezeichen im Gesicht des Holzzuschnitt-Manns im Baumarkt zeigte mir sehr schnell, dass diese Bezeichnung in Deutschland nicht unbedingt gängig ist.

Ein Anruf bei meiner Freundin und ein schnelles "Googeln" ihrerseits förderten zu Tage, dass es sich bei Pavatex-Platten um Holzfaserplatten handelt und es in der Schweiz eine Firma namens "Pavatex" gibt, die die Dinger herstellt.

Wieder mal ein großer Erfolg der Werbetreibenden, wenn der Produkt- oder Unternehmensname zum Gattungsbegriff eines Erzeugnisses wird (siehe Styropor (Markenname der BASF für geschäumtes Polystyrol), Tempo für Taschentücher, Tesa für Klebeband, Pampers für Windeln (aua, teuer), etc…)

Pattex ist hier auch so ein Beispiel… Den Kleber, den Markus Maurer in seiner Anleitung empfohlen hat habe ich leider bei uns im Baumarkt nicht gefunden. Ich war zwar schon geneigt mal bei der Firma anzurufen, ob sie mir ne Tube schicken, hab's dann aber aus Zeitgründen doch bleiben lassen.

Der Pattex tut's, wie wir jetzt wissen, scheinbar auch.

Mit einem Lappen und etwas Lösungsmittel (ca. 25 Jahre alt aus dem Keller meines Opas) wische ich kurz über die Ränder der ausgesägten Löcher und über die Ränder der Plexiglasplatten.

Dann trage ich den Kleber auf, der sich unglaublich schlecht verteilen lässt, weil a) die Öffnung der Tube ziemlich grob ist und b) das Zeug total zähflüssig ist.

Ich helfe mir mit einem Spachtel, um die Klebemasse einigermaßen zu verteilen. Ein Photo von der Sauerei konnte ich aufgrund verklebter Finger leider nicht schießen.

Vorsichtig lege ich die Scheiben auf und drücke rundherum die Plexiglasplatten mit den Fingern fest auf die Leimschicht auf den Holzplatten.

Anschließend schnappe ich mir alles was einigermaßen Gewicht hat (Schraubenkästen, Drehmomentschlüssel und –nüsse und stelle es auf die verleimten Scheiben bis der Leim vollständig ausgetrocknet ist. Hoffentlich ist's dicht.

Jetzt wo ich hier schreibe ärger ich mich, dass ich letzte Woche Montag gleich diese Tätigkeiten schon gemacht habe und dann erst den Kommentar von Tobi gelesen habe. Mich tröstet nur, dass ich durch die Scheiben nie durchgucken muss, sondern dass sie lediglich als Lichtschächte dienen. Und ich glaube, da können sie mit der Zeit ruhig stumpf werden…

Metallarbeiten

Der Leim trocknet und wir wechseln die Perspektive von Holz, Leim und Plexiglas rüber zu Stahl, sprühenden Flexfunken und glühenden Schweißpunkten.

Für die Kabine müssen zwei Rahmen für die "Press-Abdichtung" der beiden Öffnungen (Sichtfenster vorne und Material-Eingabe-Öffnung auf der linken Seite) gebaut werden.

Die Materialschlacht kann beginnen.

Zuerst werden sämtliche Maschinen ausgepackt und bereitgestellt und die eben noch so aufgeräumte Garage verwandelt sich binnen Minuten in ein Chaos aus Werkzeugen, Zwingen, Stahlteilen, Elektorwerkzeugen, Helmen, Schutzbrillen, Kabeln (ich hasse Kabel!), Handschuhen, und und und.

Bei solchen Aktionen (und man bedenke, dass hier jetzt zwei popelige Rahmen gebaut werden) wird schnell deutlich, wie wenig Platz hier eigentlich herrscht. Werde mir da wohl auf Dauer noch was einfallen lassen müssen, wie ich das ganze Zeug besser verstauen, bzw. beim Arbeiten zwar in Reichweite, dabei aber nicht im Wege, ablegen kann.

Das aber nicht heute.

Zuallererst werden jetzt Rundeisen auf die entsprechende Länge geflext und an den jeweiligen Enden wird die Oberfläche blank geschliffen. Hier hilft es wieder ungemein eine Flex zum Schneiden und eine zum Schleifen zu haben. Sonst müsste ich dauernd die Scheiben tauschen und wir würden noch langsamer vorankommen.

Die Rundeisenstücke…

werden…

im rechten Winkel…

fixiert… -

und aneinandergebrutzelt: BZZZZZT !

Das Ganze an allen Ecken und auf beiden Seiten und der Grundrahmen Nr. 1 ist fertig.

Als nächstes werden die seitlichen Halterungen hergestellt.

Zwei ca. 5 cm lange Stücke werden vom Flachstahl, den ich noch vom Bau des Rechtwinktelwerkzeuges übrig habe, abgeschnitten…

und es wird mit meiner Urgestein-Bohrmaschine jeweils ein Loch in die Flachstahlstücke gebohrt.

Dann werden sie nochmal abgeschliffen….

und auch angebruzzelt. Fertig ist der erste Rahmen.

Gedanken

Was erstaunlich ist, ist, wie man tatsächlich Stück für Stück mit Material und Werkzeug vertraut wird. Als ich das erste Mal eine Flex in den Händen hatte, hab ich einen Mords-Schiss vor dem Teil gehabt. Trotz Sanftanlauf macht das Ding noch einen Höllen-Alarm und Du merkst richtig, was da für ne Energie durchgeht. Wenn dann zusätzlich noch in alle Richtung ausstobende Funken dazukommen wird es nicht besser.

Aber nach einer Weile begegnet man dem Ding zwar noch mit gebührendem Respekt (und Schutzbrille und Handschuhen!!!!) aber die Schnitte werden auf einmal gerader, die Hände zittern weniger und es macht jedes Mal mehr Spaß.

Ganz genau so beim Schweißgerät. Am Anfang habe ich nur gedacht, gottweisswiegefährlich das ist. In der Tat kann man sich beim Schweißen ganz extrem die Augen kaputt machen, sich richtig ordentlich verbrennen und mal eben die komplette Bude in Brand setzen. Aber wenn man sich an die Regeln (Handschuhe, Helm, Achtung mit Brennbaren Materialien, Finger weg von gerade verschweißten Punkten) hält, macht es einfach nur noch Spaß.

Allein der Sound beim Einschalten, wenn drinnen Generator (Transformator?) und Lüftung angeschmissen werden machen schon gute Laune und wenn dann tatsächlich beim ersten Versuch mit einer aus dem Gefühl heraus eingestellten Drahtvorschubmenge und Stromstärke gleich vernünftige Schweißpunkte herauskommen kennt die Freude keine Grenzen mehr.

Freue mich wahnsinnig darauf, demnächst mal längere Strecken von Schweißpunkten oder Schweißnähten schweißen zu müssen, bei denen ich mal die ganzen Automatik-Funktionen von meiner VarioStar testen kann.

Doch jetzt erstmal wieder zurück ins Studio…

Rahmen Nummer 2

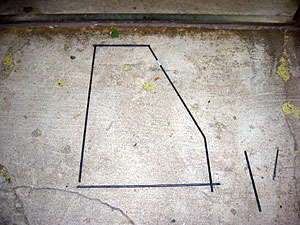

Der zweite Rahmen ist der für die Seitentür, durch die später die Werkstücke in die Kabine gepackt werden.

Er stellt eine neue Herausforderung dar und ich erlebe eine persönliche Premiere: Eisen biegen.

Klar hab ich schon oft unbewusst und ohne Plan irgendwelche Eisenstangen, Blechstücke, etc. verbogen, noch nie aber eine konkrete Zielstellung damit verfolgt.

Heute gilt es das Stück Rundstrahl für die vordere Kante des Seitentür-Rahmens so zu biegen, dass es den richtigen Winkel aufweist.

Dazu zwinge ich das Stück in den Schraubstock…

und ziehe es langsam und bedächtig in die (vermutete) richtige Position.

Interessant dabei ist es zu beobachten, wie sich das Metall an der Biegestelle verhält. Man sieht richtig wie es arbeitet und sich in minikleinen Wellen in diverse Richtungen ausdehnt, bzw. zusammenzieht.

Auf jeden Fall sieht es schon mal gar nicht so schlecht aus.

Ich korrigiere den Winkel nochmal ein klitzekleines bisschen und verschweiße die Seitentür-Rahmenteile zu einem fertigen Rahmen.

Schwuppdiwupp: Fertig:

Markus M. beschreibt in seiner Anleitung, dass man beim Seitentür-Rahmen erst die Verschraubungspunkte für den Rahmen an der Kabine anbringen sollte, bevor man die Halterungen am Rahmen aufschweißt.

Also werden jetzt erstmal diese "Verschraubungspunkte" (mir fällt leider keine andere Bezeichnung ein) hergestellt.

Man nehme:

4 x ca. 5cm Gewindestange (M8)

4 x ca. 5x2 cm Flachstahl

Flex 1

Flex 2

Bohrmaschine

Schweißmaschine

Gripzange

1 Mutter (für Hilfskonstrukt)

In zwei der Flachstahlstücke werden drei, in die anderen beiden Flachstahlstücke werden zwei Löcher gebohrt.

Bei ersteren beiden soll das Stück Gewindestange senkrecht auf dem Flachstahl stehen.

Dazu schraube ich eine Mutter auf die Gewindestange auf und stecke dann den Gewindestangeteil in ein Loch in meiner Arbeitsplatte (rechts auf dem Bild).

Anschließend lege ich das Stück Flachstahl mit den drei Löchern darauf und fixiere es mit der Massezwinge vom Schweißgerät.

BZZZZZZT:

Fertig.

Das ganze noch einmal und ich habe die ersten beiden Halterungen.

Bei den beiden anderen soll das Ende der Gewindestange flach auf dem Flachstahl verschweißt werden.

Hier hilft mir die Gripzange und positioniert sich klar als künftiger Schweißhelfer Nummer Eins:

Das Ding packt echt bombenfest zu und taugt absolut. Davon werde ich mir definitiv noch eine zweite besorgen.

Fertig sind die Halterungen.

Und ich auch. So fertig, dass ich ausnahmsweise keine Lust mehr habe aufzuräumen.

Irgendwie ist es ganz schön anstrengend, nach einem vollen Arbeitstag nochmal einen halben Arbeitstag in der Werkstatt dranzuhängen. Das kommt davon, wenn man das Wochenende verplant und deshalb unter der Woche arbeiten muss…

Eigentlich bemühe ich mich, immer nach dem Arbeiten aufzuräumen, damit ich beim nächsten mal sofort loslegen kann.

Das fällt heute aus!

Gute Nacht!