Tag 44: FLEXSESSION

Tag 44. Es empfängt uns eine friedlich und nahezu unberührt daliegende Schneelandschaft. Die Sonne scheint und der tiefe (immerhin ca. 8 cm) Schnee verschluckt jedes Geräusch.

Ein Hort des Friedens und der Entspannung…

Das einzige was das Bild jetzt noch stört ist die Arbeit, die uns beim Blick in die andere Richtung anspringt. Jede Menge Vierkantrohre, die darauf warten zugeschnitten, entrostet, entlackt, gebohrt und verschweisst zu werden.

Fangen wir also mal ganz entspannt an…

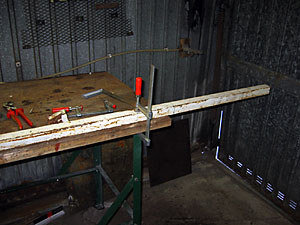

Erstmal wird wieder mal umgeräumt. Der Arbeitstisch stand bisher immer an der hinteren Garagenwand.

Da dort der Aktionsradius allerdings links von der Folienwand und rechts vom Regal erheblich eingeschränkt wird, hab ich entschieden, den Tisch zu demontieren und jetzt an der rechten Seitenwand neu aufzubauen. Da hab ich rechts und links zumindest etwas (je ca. 40 cm) mehr Platz. Ausserdem staubt dort bei Arbeiten mit der Flex der ganze Krempel im Regal nicht gleich so heftig ein.

Hinten an die Wand stelle ich einen von den ollen Ikea-Tischen über deren Kauf ich mich heute noch ärgere. Die sind nämlich total wackelig und stehen eigentlich nur im Weg. Mal schaun, ob ich mir irgendwann nochmal einen zweiten vernünftigen Werktisch zulege.

Dann beginne ich ohne weitere große Umschweife mit der Arbeit. Vom Schrottplatz hatte ich mir letzte Woche noch eine massive Stahlplatte mitgenommen, die mir ab sofort als Schweißunterlage dienen soll. Das Ding ist mit einer ca. 2mm dicken Rostschicht überzogen und bietet Gelegenheit, mich von der "Durchschlagskraft" der Flex-Zopfbürste zu überzeugen.

Ruckzuck ist die Platte blankpoliert.

So blank, dass auch gleich irgendwelche Gravuren zum Vorschein kommen… Schätze mal, das sind die Maße der Platte, wenn ich mir das hier mal genauer betrachte. Aber wofür steht die 013 wohl???

Egal.

Die Herd-Abdeckplatte, die als "Masse" fürs Schweißen so gut wie überhaupt nix getaugt hat, kann zurück in den Schrott.

So, und jetzt zum eigentlichen Thema. Heute sind zwei Aktivitäten geplant.

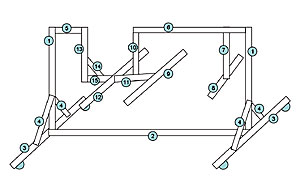

Zum Einen habe ich vor, die ganzen Vierkantrohre vom Schrottplatz auf die benötigten Längen zuzuschneiden, und zum Anderen, ein Hilfsmittel zu bauen, um die Stahlrohre fürs Verschweißen dann im rechten Winkel aufeinander zu fixieren zu können.

Die Beschreibung dieses Hilfsmittels habe ich in einem extrem abgefahrenen Magazin gefunden, das mir ein Arbeitskollege von irgendeiner Open-Source-IT-Messe mitgebracht hatte:

Für das "Hilfsmittel" benötige ich:

1. Ein Stück (ca. 15cm) flache (2 mm) Stahlstrebe

2. Zwei Stücke rechtwinkliges Winkeleisen (ca.8 cm)

3. Zwei kleine Schraubzwingen

4. Einen rechten Winkel zum ausmessen

5. Die Schweißmaschine

Zunächst wird das Stück Stahlstrebe von einer im Baumarkt erworbenen längeren Stahlstrebe abgeflext.

Dann werden zwei gleichlange Stücke am Winkeleisen abgezeichnet (leider steht mir dazu nur eine Schraube zur Verfügung, was, ehrlich gesagt, eine ganz schön ungenaue Fummelarbeit ist)…

und die zwei eingezeichneten Stücke werden

abgeflext.

Zwei Zwingen hatte ich mir vorher schon im Baumarkt besorgt.

Zu früh gefreut aber. Ich stelle fest, das der rechte Winkel (nicht die Winkeleisen auf dem Photo, sondern der rechte Minkel zum ausmessen), den ich aktuell habe (vorgezogenes Erbe aus dem Keller meines Großvaters), zwar zum Abzeichnen taugte, nicht aber für das was ich jetzt vorhabe.

Der Baumarkt hat schon zu und ich habe keine Gelegenheit, mir mit irgendetwas anderem was hier so rumfliegt auszuhelfen. Mist. Da müssen wir uns wohl oder übel bis nächste Woche begnügen, bis ich Euch zeigen kann, was hier entstehen wird.

Dann geht es jetzt halt weiter mit Streben-Zuschneiden...

Nach und nach knöpfe ich mir alle der Vierkantstreben vor und schneide sie grob in die Längen zurecht, die ich für das Gestell benötige.

Na gut, es ist noch kein Meister vom Himmel gefallen, aber nach und nach reime ich mir zusammen wie man die Flex am besten ansetzen muss, um einigermaßen gerade Kanten zu bekommen.

Hier noch ein Bild von den ersten paar Versuchen:

Nach einer guten Weile habe ich sämtliche der wesentlichen Streben für den Bau des Gestells zurechtgeflext.

Bevor es noch ein Stückchen weitergeht, gibt es erstmal eine Stärkung. (Man werd ich hier verwöhnt. Auf einmal klopft es an der Garagentür klopft und meine Freundin steht mit einer großen Tüte voller Leckereien aus dem Feinkostladen um die Ecke vor mir… Das gibt Punkte...)

Nach dem Festmahl mache ich mich and die diversen diagonalen Stabilisierungsstreben (siehe Nummern 4, 14, etc. in der Zeichnung).

Um möglichst schnell voran zu kommen und dabei möglichst wenig Verschnitt zu haben, schneide ich die Streben nacheinander alle aus einer langen Strebe heraus, wobei die End-Schnittkante der einen Strebe gleichzeitig die Anfangs-Schittkante für die nächste Strebe ist.

Und so sehen die Dinger dann aus:

Die Arbeitsergebnisse können sich (für mein bescheidenes Auge) sehen lassen.

Jede Menge Streben sind zugeschnitten und warten auf ihre weitere Bearbeitung: Schnittkanten begradigen, entlacken, verschweißen.

"Wo geflext wird da fliegen Funken" (oder so) sagt schon ein altes Handwerker-Sprichwort. Den Ursprung dieses weisen Satzes konnte ich heute am eigenen Leib erfahren, als es beim Arbeiten auf einmal so komisch warm in meiner Hosentasche wurde und verkokelt roch…

Ohne mich selbst loben zu wollen habe ich von meinen Arbeiten relativ wenig Verschnitt übrig. Gerade so viel, um damit das nächste Mal ein paar Schweißübungen durchzuführen, bevor es dann an den tatsächlichen Gestellbau geht.

Bevor ich dann jetzt so langsam Feierabend mache, bohr ich noch schnell die Löcher zur Befestigung der Gestellrollen.

Erstmal anzeichen -

dann ausbohren.

Eine "Bohrmaschine ist eine Bohrmaschine" hab ich mir gedacht, als ich dieses Gerät irgendwann im letzten Jahr (kurz bevor ich tatsächlich mit dem Experiment begonnen hatte) bei Aldi gesehen habe. "69 Euro" hab ich mir gedacht sind den Versuch wert das Ding mitzunehmen und mal auszuprobieren.

Und dazu hatte ich heute die erste Gelegenheit.

Ich kann Euch gar nicht sagen, wie ich mich heute bestätigt gefühlt habe in dem, was ich hier seit Monaten im Hinblick auf vernünftiges Werkzeug von mir gebe. Das Ding taugt nämlich mal überhaupt gar nichts und ich könnte mich totärgern, dass ich dafür 70 Euro aus dem Fenster geworfen habe.

Wenn man Die Maschine anschaltet sieht man den Bohrer gar nicht mehr, so dermassen vibriert er. Beim Arbeiten heute hat sich der Bohrer mehrmals in die Strebe festgefräst und ich musste das Ding ausschalten und dann mit einem Hammer die Strebe und den Bohrer voneinander trennen. Muss mal schaun wie viel ich hätte drauf legen müssen, um gleich was vernünftiges zu kaufen.

Bis die Tage!

24 Kommentare / Ratschläge

Hallo Peer,

ich finde es toll, das Du Deine pdf-Entscheidung noch einmal überdacht und korrigiert hast. Respekt!

Ansonsten kann ich nur sagen - fahr Deine Schiene genau so weiter, wie Du sie begonnen hast. Ich kann mir (als ebenfalls Langzeit-Restaurierer) gut vorstellen, welche Arbeitspensen Du bei ein oder zwei Abenden die Woche gebacken bekommst. Da mag der eine oder andere ungeduldig werden, ich persönlich finde das Drumherum viel interessanter - denn eigentlich habe ich mit alten Toyos nix am Hut. Das für mich so Spannende am Experiment ist die Möglichkeit zu Helfen, gleichzeitig aber auch mal ganz unkonventionelle Lösungsansätze kennenzulernen. Das Experiment ist da wohltuend "anders" als all die anderen Restaurationsberichte, bei denen das Ergebnis im Vordergrund steht.

Da bekomme ich viele neue Gedankenanstöße, egal oder gerade weil zwischendurch auch mal eine Schnecke dran glauben muß ;-). Und das hilft mir ebenfalls weiter. Und Deine Schreibe liest sich richtig gut.

So völlig in Grund und Boden verdammen würde ich die kleine Standbohrmaschine übrigens nicht. Einzig der unrunde Lauf des Futters scheint mir ein Maschinenproblem zu sein, dem Du unter Umständen aber durch Austausch des Futters begegnen kannst (wenn die Welle ordentlich läuft, bau um auf ein Schnellspann-Bohrfutter). Wenn Du Durchgangslöcher in Stahl bohrst, wird sich der Bohrer nicht verhaken, wenn Du beim Durchstoßen des Materials den Druck fast völlig wegnimmst. Dann solltest Du noch eine passende Drehzahl einstellen. Da gibt es für verschiedene Werkstoffe Tabellen, die kann ich Dir gerne mal scannen. Ach ja, hast Du vorgekörnt? Sonst verläuft die Bohrung. Vielleicht sollten wir heute Abend mal skypen oder so... .

Bis neulich beim "Experiment",

Gruß aus Dortmund,

Martin

<$BlogCommentDateTime $>

Hi!

Ich weiss ja nicht, was das für eine kuriose Konstruktion werden soll, die du da für's schweissen austüftelst. Es geht aber auch einfacher. Besorg dir im Eisenwarenhandel eine oder mehrere Konsolen für Schwerlastregale. Die sehen aus wie normale Regalwinkel, sind aber erstens viel stabiler und haben zweitens ne Diagonalstrebe.

Nimm einen ordentlichen Anschlagwinkel mit und such dir die rechtwinkligsten Exemplare aus.

Dann kannst du nachher mit Gripzangen oder Schraubzwingen deine Rohre dran befestigen und hast einen - fast - perfekten rechten Winkel, um sie zu verschweissen.

Um die Ungenauigkeiten bei Regalkonsolen mach dir keine Sorgen, du willst ja wohl nicht im 1/100stel-Bereich arbeiten. Geht wegen des Verzugs eh nicht.

Ne andere Möglichkeit wären Schweisserwinkel, aber die sind echt schweineteuer, wenn du was brauchbares - und vor allem haltbares - willst und keinen Schrott aus dem Baumarkt.

Schau mal auf weldorado.de oder schweiss-shop.de vorbei, da gibts nette Haus - ähh Hilfsmittelchen für Schweissser.

Gruß Tobi

<$BlogCommentDateTime $>

Hi!

Gleich noch was - wenn ich mir die Bohrspäne anschaue, bin ich mir sicher, das Du die Maschine VIEL zu schnell hast laufen lassen. Bei einem geschätzten Bohrerdurchmesser von 8 mm bleib so bei 1000 min^-1 bzw. stell die nächst kleinere mögliche Drehzahl ein. Und wenn Du den Bohrer kühlst (z.B. etwas Öl oder ein spezielles Kühlschmiermittel), hält er auch länger.

Und spann die Werkstücke beim Bohren fest. Profile hast Du vielleicht noch einigermaßen im Griff, aber spätestens bei Kleinteilen wirst Du Dir sonst kräftig die Pfoten polieren. So ein kleiner Maschinenschraubstock macht den Kohl nicht mehr fett... .

Gruß Martin

<$BlogCommentDateTime $>

ergänzend:

nicht gleich den Bohrer nehmen,den du für die Lochgröße brauchst.

1 Körnen.

2 kleineren Bohrer

3 den Bohrer für die gewünschte Größe

Joe Six...

<$BlogCommentDateTime $>

Moin Jungs,

Martin: Danke zunächst für die netten Worte zur Rückgängigmachung des PDF-Vorhabens und zum Experiment an sich. Das baut auf und motiviert.

Bezüglich der tischbohrmaschine weiss ich jetzt auch nicht so genau ob ich da irgendwas komplett falsch gemacht habe. Glaube allerdings nicht, dass ich irgendwas zum thema drehzahl einstellen gesehen habe. Das blöde ist, dass die funktionsbeschreibung letztes jahr mal unterhalb eines regenloches in der garagendecke lag und dermaßen verpappt ist, dass ich sie nicht mehr lesen konnte. werde mich aber mit dem ding nochmal intensiver beschäftigen. wäre ja zu ärgerlich, wenn ich das ding entsorgen müsste. so viel muss ich ja schliesslich auch nicht bohren. aber es würde halt mehr spass machen, wenn's vernünftig funktionieren täte... das mit dem futter könnte tatsächlich auch die Ursache sein. das musste man hier einfach so einstecken und ich hab mich gewundert, dass ich einen hammer brauche, um das einigermaßen fest reinzukriegen (vielleicht haben wir da auch den ursprung der "good vibrations") dein angebot mit den tabellen finde ich super und das mit dem skypen auch. bin derzeit noch nicht "auf skype" habe aber gerade letzte woche bei ebay ein headset dafür gekauft - gut das du mich dran erinnerst das jetzt auch mal zu bezahlen...

Tobi: danke für die links. da werd ich mal in ruhe stöbern. der tip mit den regalwinkeln ist klasse. mal schaun, ob ich's diese woche mal in den Handel schaffe. ansonsten hab ich, wenn ich ehrlich bin auch lust mir das "Hilfsmittel" zu bauen. als Einstieg in meine ersten richtigen Schweißarbeiten sozusagen. wenn das nicht funktioniert steige ich auf regalwinkel um.

alle: liebe grüße und nen schönen tach!

Tsu.

<$BlogCommentDateTime $>

Oha,

wenn Du mal die schwarze Abdeckung oben auf der Maschine entfernst oder aufklapst, findest Du wahrscheinlich 10 Riemenscheiben - 5 an der Motorwelle, 5 an der Bohrwelle. Durch Umlegen desRiemens kannst Du die Drehzahl stufenweise verändern. Da müßte ein Aufkleber auf der Maschine sein, der zeigt, welche Position des Riemens welcher Drehzahl entspricht.

Da Bohrfotter wird auf der Bohrwelle durch eine kegelige Verbindung befestigt. Die muß vor der Montage entfettet und sauber gemacht werden, sonst hält das Futter nicht oder die Geschichte läuft unrund. Problem bei diesen billigen Maschinen ist meist, das das Futter recht ungenau ist. Wenn der Kegel an der Bohrwelle ordentlich rund läuft, kann ein höherwertiges Bohrfutter helfen.

Mit dem stufenweisen Aufbohren bin ich so ab 6mm Bohrdurchmesser bei Joe Six ... .

Tschö, Martin

Gruß Martin

<$BlogCommentDateTime $>

und genau das hab ich natürlich nicht gemacht. hätte ich mal vorher gefragt... grrmph.

werd das gleich das nächste mal überprüfen.

grüße

tsu.

<$BlogCommentDateTime $>

hat sich die lage hier wieder einigermaßen beruhigt?

<$BlogCommentDateTime $>

kann man noch nicht so genau sagen...

<$BlogCommentDateTime $>

Moin zusammen!

Zum Thema brandloch: ...

Du sagtest so richtig,"wo geflext wird fallen späne", genau gesagt fliegen die und wie du gemerkt hast fliegen die, und das auch manchmal viel weiter als man glaubt. Auch wenns altklug klingt mamch dir mal gedanken was alles in "flugrichtung" der glühenden späne liegt/hängt!

so eine PVC folie zum beispiel fängt glühende späner gerne auf, da die heiß sind bleiuben die dann auch noch kleben und dann kann da alles feuer fangen. ausserdem sei hier ncoh mal deine gasflasche erwähnt! auch nicht unterschätzwen sollte man eine kiste oder ähnliches in der reinigungsmittel, Lacke oder sowas stehen.

Achja und zum abschluß: du kaufst doch immer gerne profikram um nicht doppelt zu kaufen oder mit schrott arbeiten zu müssen. Mein Tipp: kauf die einen richtigen "Blaumann" fester stoff, nicht zu teuer, genug taschen und groß genug um was warmes drunter zu ziehen!

das gleiche gilt für schuhe! so ein paar sicherheitsschuhe kosten nicht viel! schua mal in einem Laden für Berufsbekleidung vorbei!

<$BlogCommentDateTime $>

Moin Moin.

Hab ein bisschen das Gefühl, du bist noch sehr unsicher was das Schweissen angeht. Wenn du jemanden kennst, der gut schweissen kann, nimm dir einen Tag Zeit und mach einen Garagenlehrgang im Schweissen oder schau mal in deiner örtlichen Volkshochschule vorbei. Da werden immer wieder Schweisskurse angeboten. Denke eine gute, saubere Schweissnaht wird bei deiner Restaurierungsarbeit in Zukunft das A und O sein.

MFG

PS: mach weiter so mit deinem Projekt, ich freue mich schon auf nächsten Montag.

Grüsse aus Schwäbisch Hall /Baden-Würtemberg

<$BlogCommentDateTime $>

guten morgen. danke, captain für die sicherheitshinweise. das ist auch mit ein grund, warum ich den tisch umgestellt habe, damit ich möglichst weit weg bin von den folien und den ganzen chemikalien. die funken schießen jetzt im wesentlichen auf den boden und gegen die garagenwand. und ein paar immer mal auf meine Hose, bzw. auf meinen Overall. Eigentlich ist das ein Arbeitsoverall aus nem "berufsbekleidungsladen". denke der ist vom ganzen hände abwischen inzwischen so spröde, dass er keinen wirklichen Schutz mehr bietet. ein neuer Overall liegt allerdings schon bei den "Schwiegereltern" bereit und wird demnächst abgeholt.

zum schweißen: langsam denke ich, dass ich reinkomme aber nen bisschen kontinuierliche Übung kann halt nicht schaden. besonders, wenn ich an einem echten Objekt üben kann und nicht nur an übungsblechen. hin und wieder schaut auch der fronius lehrschweißer bei mir vorbei und schaut nach dem rechten. gut ist, dass ich es am gerüst erstmal mit groben Blechen zu tun habe und mir noch nix verbruzzeln kann.

lieben gruß

tsu.

<$BlogCommentDateTime $>

Hai,

bin vor einigen Tagen auf diese Seite

gestoßen und bin angenehm überrascht.

Als "DAU" eine solche Resto zu wagen ist ein schmaler weg zwischen Mut und Selbstüberschätzung.

Aber bisher beide Daumen hoch!

Einen kleinen Rat bezüglich des winkligen Trennens von Metallteilen.

Kauf dir für einige wenige Euros einen Flexständer, mit diesem Ding kannst du deine Flex wie eine Kappsäge benutzen.

Somit sind die Schnitte immer im Winkel und sehen sauber aus.

Weiterhin solltest du für solche Trennarbeiten immer eine Trennscheibe benutzen bei der die Trennbreite ca 1-2mm beträgt.

Damit werden die Schnitte genauer.

Beim Schweißen würde ich für dich als Anfänger noch eine Absetz/Lochzange empfehlen.

Damit lassen sich eigentlich alle Blecharbeiten wunderbar durchführen.

Und als Anfänger hast du mit dem Punktschweissen sicher weniger Probs als mit einer durchgezogegen Naht.

Ausserdem hast so gut wie keinen Verzug.

Zum Auftrennen alter Schweißpunkte benutze ich einen Schweißpunktfräser.

Dieser hat einen Stahldorn in der Mitte und aussenrum eine Bohrkrone.

Die Krone ist auswechselbar und kostet nur einige Cent.

Ich hoffe ich komme mit meinen Tipps noch nicht zu spät und wünsche weiterhin viel Spass am Schrauben.

Ich jedenfalls hab den hier beim Lesen.

Gruß AlexB.

<$BlogCommentDateTime $>

Hm, von den Trennständern würde ich die Finger lassen. Das, was man so zu kaufen bekommt, ist einfach zu billig, sowohl vom Preis als auch von der Qualität her.

Da bekomme ich sogar freihand nen besseren Schnitt hin als mit diesen windschiefen Wackelgestellen. Für nen winkligen Schnitt gibts eigentlich nur drei Möglichkeiten: ordentliche Metallkreissäge, Metallbandsäge oder maschinelle Bügelsäge.

Für die paar Rohre ist das aber als Anschaffung völlig übertrieben, dann besser in der Schlosserei nen Fünfer in die Kaffeekasse und auf der Kreissäge schneiden lassen.

Bei den 1mm-Trennscheiben unbedingt ein Schutzvisier verwenden, wenn die Dinger mal verkanten, brechen sie meist sofort und die Trümmer hinterlassen üble Kratzer.

Wegen dem Gas brauchst du dir keine Sorgen bzg. Brennbarkeit zu machen. Das darf gar nicht brennen, da es dazu mit Sauerstoff reagieren müsste und genau das soll das Gas eigentlich an der Schweissstelle verhindern.

Nur wenn das Ventil abreisst, hast du ein Problem. Bei dem Druck, der in der Flasche herrscht, ist das nicht gerade lustig.

Gruß Tobi

<$BlogCommentDateTime $>

Hm, ich glaube da war wohl die Gasflasche gemeint, mit der geheizt wird. Ist diese jedoch undicht, hat Tsu so oder so ein Problem....Da ist es dann auch egal ob die Funken bis zur Flasche fliegen oder nicht.

Ich wäre jedenfalls sehr vorsichtig mit Schleifen und Schweißen in der Garage, wo Putzlappen und anderes brennbares Material lagern. Es wäre nicht die erste Garage die über Nacht abfackelt.

Gruß Steffen

<$BlogCommentDateTime $>

wegen explosion geschlossen sozusagen.

herzlich willkommen alex b.

hab vorhin mal bei ebay geschaut, da gibt's einen flexständer für den noch keine gebote abgegeben waren. war schon kurz davor mitzubieten. muss aber jetzt tobi recht geben, dass ich gar nicht so viel kantrohre abzuflexen hab. habe mir da jetzt angewöhnt, dass ich mit ner 2mm Trennscheibe (Schutzbrille hab ich immer auf, Handschuhe immer an und manchmal auch nen Höhrschutz) kantenweise trenne, ohne dabei zu tief in die kante davor oder danach zu schneiden (verständlich) das klappt inzwischen ganz gut und ich muss kaum noch nachschleifen. das mach ich dann immer mit so einer dickeren, massiven Flexscheibe.

nun denn, liebe grüße

tsu.

<$BlogCommentDateTime $>

Mit den dünnen Scheiben 1,o oder 1,2 mm hast du

a) einen sauberen Schnitt,

b) weniger Staub, bist

c) schneller und es geht viel leichter.

Profis schneiden fast nur noch mit den dünnen Scheiben.

Wenn Du ein bißchen mehr ausgibst bekommst Du sehr gute Scheiben, die recht flexibel sind und somit beim Verkanten nicht gleich brechen.

Werkzeugfachhandel, nix Baumarkt!

Wenn Du mal bei der Karosserie angekommen bist willst Du nichts anderes mehr!

Gruß Steffen

<$BlogCommentDateTime $>

Die Gefahr mit den Gasflaschen (und ich meine hier die Propangasflasche des Heizers) liegt natürlich nicht in der Flasche selbst sondern iun etwaigen Kunststoffschläuchen, durch die sich ein heißer klumpen metall gerne durchschmilzt und plötzlich ist die "Gasflasche" respektive der Schlauch undicht. Pffffft ..... !

<$BlogCommentDateTime $>

das wäre natürlich doof.

Tag 48: Schutt und Asche....

schönen tag

tsu.

<$BlogCommentDateTime $>

ich rate auch zu den dünnen scheiben. macht deutlich mehr freude, versuchen wirst du es eh, müh dich halt nicht so lang mit den dicken dingern ab.

röma,

macht spass die sache zu verfolgen

<$BlogCommentDateTime $>

Hai,

also ich für meinen Teil kann die Flexständer nur empfehlen.

Natürlich sollte man nicht grade den güstigsten kaufen sondern den, der die beste

Leistung für das Geld bietet.

Ausserdem wirst du definitiv noch einige Rohre flexen müssen, glaubs mir ;-).

Ich kenne Leute die einige Meters an Rohr in die Karre geschweist haben, nur damit die sich beim

großzügigen raustrennen von Schraubergold (Rost) nicht verbiegt.

Was ich nicht bestreiten will, ist die Tatsache, dass man mit viel Übung sicher gleichwertige Schitte

machen kann wie mit dem Ständer.

Für mich wars halt nur einfacher.

In einem kann ich mich meinen Vorrednern nurn anschliessen, mit den wirklich dünnen

Flexscheiben immer nur rennen und nicht schleifen, und blos nicht verkannten!

Sonst AUA!

Gruß Alex B.

<$BlogCommentDateTime $>

Ein sehr packendes Experiment ist das, keine Frage.

Man fragt sich ob Tsu es noch in diesem Leben schafft, den Body vom Rahmen zu trennen.

Das ist auch die Frage, die sich besonders die älteren Mitbürger unter uns immer wieder bangend stellen: Erlebe ich das noch, oder muss ich den kümmerlichen Rest meines irdischen Daseins bei spannenden Berichten über herabfallende Planen und tropfende Garagendächer fristen?

Tsu: Wir glauben an Dich.

Auch, wenn Du nicht gerade der Glücksbringer der Nacktschnecken bist, bringst Du uns doch regelmäßig Montags diese schöne Internet-Selbsterfahrungssoap ins heimische Wohnzimmer, wo wir schon Sonntagsabends sehnsüchtig an den Internetkabeln lauschen.

Auch, wenn es hier so langsam um alles Andere, als um eine Geländewagenresto geht.

Selbst wenn der ganze Kram demnächst als "Das Landcruiserexperiment-Edelschrott" verhökert wird, werden wir, Deine Fans, mit vom Bieten schmerzenden Fingern vor dem Rechner sitzen.

So sind wir!

<$BlogCommentDateTime $>

;-)

und das Alles ist erst der Anfang...

wünsche ein entspanntes Wochenende!

Tsuppari

<$BlogCommentDateTime $>

Mist,

jetzt hab ich doch tatsächlich verpasst auf den Flexständer bei Ebay mitzubieten. ist für 14 Euro weggegangen.

taugte der was? Artikel Nr.: 6039530926

<$BlogCommentDateTime $>

Kommentar veröffentlichen

<< Home