Tag 49: Gestell, die Vierte!

So, jetzt gehen wir so langsam aber mal in den Endspurt…

Beim letzten Mal hatte ich kein Photo vom vorderen Teil der Gestellkonstruktion.

Hier ist es.

Während alle anderen Gestellbauteile zusammengeschoben werden, wird dieses Teil mit dem Mittelgestellteil verschraubt. Oben an der Strebe, die hier auf dem Bild rechts hochragt, soll der Drehpunkt sein an dem die gesamte Mittelkonstruktion (bestehend aus aufgeschobenem hinteren Teil, Mittelgestell (auf dem die Karosserie mit den Rahmenschrauben verschraubt wird), und dem vorderen Gestellteil (siehe Photo) drehbar am Basisgestell verankert wird.

Da ich das Mittelgestellteil im zusammengeschweißten Zustand nicht mehr auf meiner Aldi-Standbohrmaschine bohren kann, muss ich die notwendigen Löcher für die Verschraubungen mit dem Akkuschrauber in die Streben "pfuschen", was entgegen meinen Erwartungen auch einigermaßen gut klappt.

Dort wo der Drehpunkt für das Gestell liegen wird schleife ich mit der Flex Lack und Rost ab, um dort später die "Drehwinkeljustierscheibe" zu verschweißen.

Anschließend bohr ich die Löcher für den Drehpunkt und die Fixierstifte für die "Drehwinkeljustierscheibe".

Gestellhöhe justieren

Letzte Woche war mir außerdem noch aufgefallen, dass ich mich bei der Höhe der Basisteile des Gestells vertan hatte und es damit unmöglich gewesen wäre, die Karosserie nachher aufm Gestell tatsächlich drehen zu können.

Also bin ich die Woche nochmal zum Schrotthändler und habe mir zwei ca. 1,20 Meter lange Streben besorg, deren Kantenlängen so dimensioniert sind, dass ich sie gerade in die Streben des Basisgestells reinschieben kann.

Die Basisstrebe und die Einschiebestrebe sollen jeweils an zwei Stellen im Abstand von ca. 20cm verschraubt werden. Um das Gestell künftig in der Höhe verstellbar zu machen bohre ich insgesamt 6 Löcher, die jeweils den 20cm Abstand einhalten. So kann ich das Gestell künftig 3-Stufig in der Höhe verstellen.

Das Bohre mit dem Sch…. Aldi-Bohrer ist eine super nervige Plackerei. Was dabei aber tatsächlich eine wesentliche Hilfe ist, ist das "Bohr und Schneideöl", dass Chris mir vergangenen Herbst mal in einem Päckchen mit anderen Hilfsmittelchen zugeschickt hatte. Es wirkt echt kleine Wunder. Vielen Dank dafür, Chris und große Empfehlung für's zukünftige Bohrarbeiten. Bin mal gespannt, wie es sich damit bohrt, wenn ich mal eine vernünftige Maschine habe. Liebäugle gerade mit einigen alten Geräten bei Ebay…

Nichtsdestotrotz hat es fast eine Stunde gedauert, bis die insgesamt 9 Löcher gebohrt waren (3 davon sind für den Drehpunkt und die Drehwinkeljustierscheibenstifte).

Insgesamt ist das Thema Löcherbohren hier mehr als unbefriedigend. Das liegt aber nicht nur an der Bohrmaschine, sondern auch daran, dass ich einige Löcher mit dem Handbohrer bohren musste, weil ich die Streben schon verschweißt hatte und ich sie nicht mehr mit der Tischbohrmaschine bohren konnte.

Aber solche Fehlbohrungen kann man ja immer noch durch größere Bohrlöcher ausgleichen…

Nun denn, die Einschiebestreben passen und werden verschraubt und der vordere Teil der Gestellkonstruktion wird probehalber daran fixiert.

Jetzt gilt es, die Drehwinkeljustierscheibe herzustellen.

Die Drehwinkeljustierscheibe

Die Karosserie soll auf dem Gestell gedreht werden können. Allerdings nicht zum Schaukeln, sondern um von möglichst vielen Seiten daran arbeiten zu können. Dazu muss das ganze dann in den unterschiedlichsten Drehwinkeln fixiert werden können.

Ich brauche eine Drehwinkeljustierscheibe. Zuerst hatte ich vorgehabt alte Zahnräder oder sowas vom Schrottplatz zu holen und in den entsprechenden Abständen dort Löcher reinzubohren. Aber leider hab ich dort keine gefunden.

So habe ich mir etwas anderes einfallen lassen.

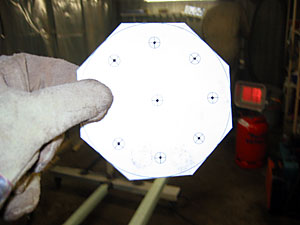

Grundwerkstoff ist eine ca. 4mm dicke Stahlplatte vom Schrottplatz. Hieraus soll die Scheibe entstehen.

Mit Powerpoint habe ich eine 8-Eckige Schablone erstellt, in der im Winkel von jeweils 45 Grad 10mm kleine Kreise entlang eines großen Kreises eingetragen wurden. Über kleine Kreuze habe ich jeweils das Zentrum der kleinen Kreise markiert. Das ganze habe ich dann ausgedruckt, auf Pappe aufgeklebt und mit einem Skalpell ausgeschnitten. Das Zentrum der kleinen Kreise habe ich mit einem Skalpell als ca. 2mm große Löcher herausgeschnitten.

Die Schablone wird auf die Stahlplatte aufgelegt und mit einer Zwinge grob fixiert. Anschließend werden mit Hilfe des Winkellineals und einem "Anreißstift" mit Stahlspitze die Kanten der Achteckschablone abgetragen.

Mit einem eigens hierfür angeschafften "Körner" (wieder eine neue Vokabel gelernt) trage ich durch die ausgeschnittenen Löcher im Zentrum der kleinen Kreise die Stellen für die Bohrungen auf der Stahlplatte ab.

Ungefähr so:

Dann nehm ich die Flex zur Hand und schneide das Achteck aus der Stahlplatte heraus.

Im Werkzeugladen hatten sie nur noch ganz dünne Flexscheiben aus do einer komischen Kunststofffaser. Boah – die taugen ja mal überhaupt gar nichts. Ich bin mit einem Achteck noch nicht ganz fertig und die Scheibe ist fast runter und an den Schnittkanten total ausgefranst. Die werde ich auf keinen Fall nochmal kaufen.

Nun denn. Das Achteck ist zumindest schon mal ausgeschnitten.

Die Schablone habe ich in zwei Ausführungen vorbereitet. Eine als komplettes Achteck und eine, auf der ich eine Ecke vom Achteck weggelassen und durch eine Rundung ersetzt habe.

Diese Rundung habe ich auf dem gesamten Achteck (siehe Bild oben) schon mal eingezeichnet.

Jetzt wird das Ding aber erstmal plangeschliffen, dann werden die Ecken entlang der eingezeichneten Rundung mit der Flex runtergeschliffen…

…und die Löcher werden gebohrt.

Fertig ist die erste "Drehwinkeljustierscheibe".

Ganz so schnell ging es nicht. Denn beim Bohren hatte ich dummerweise die Scheibe nicht richtig fixiert, sodass sie mir irgendwann aus der Hand gerutscht ist und am Bohrer hängen geblieben ist. Dort drehte sie sich dann erstmal ein ganzes Weilchen, während ich mit den Händen vorm Gesicht erstmal in Deckung gegangen bin.

Dann tat es einen kurzen Schlag und die Scheibe war weg.

Habe bestimmt 45 Minuten nach dem Ding gesucht. Alles aus dem Regal neben der Bohrmaschine rausgeräumt, mit der Taschenlampe unter den Regalen geschaut – Das Ding war einfach nicht zu finden.

Als ich mich schon fast mit dem Gedanken abgefunden hatte, die Scheibe nochmal neu zu bauen kam ich auf die Idee mal im Müll nachzuschauen.

Und da war sie dann auch tatsächlich. Da kam wohl auch das laute Scheppern her. Irgendwie muss die Scheibe gegen die Garagenwand geschleudert worden sein, ist dort abgeprallt und in den Müll geflogen. Und ich such mir hier stundenlang den Wolf. Sowas nerft ja schon ein bisschen…

Gleiches Prozedere bzgl. des Scheibenvorbereitens (diesmal ohne Suchaktion) führe ich nochmal für die zweite Justierscheibe durch.

Jetzt geht es ans Anbringen der Scheiben.

Die eine kommt an den hinteren Teil des Gestells, der, wie man hier im Bild sieht, auf den Gestellmittelteil aufgeschoben wird.

BrutzelBrutzelBrutzel und die Scheibe sitzt.

Gleich mal ausprobieren, ob alles passt…:

Es passt.

Mittelteil und vorderer Teil wurden bereits verschraubt und nachdem ich auch hier die Drehwinkeljustierscheibe aufgesetzt habe…

ist das Gestell fertig (so gut wie, jedenfalls):

Hab mich schon mal zur Probe draufgestellt und bin ein bisschen drauf rumgesprungen und wie es aussieht scheint es ein paar Kilo schon mal auszuhalten.

Habe gehört, dass die Karosserie Angeblich von zwei Leuten getragen werden kann. Also kann sie gar nicht so schwer sein. Zur Not muss ich halt noch ein paar Unterstützungsstreben einziehen.

Wir werden sehen. Bald….

19 Kommentare / Ratschläge

na, ob das hält... das man die karosserie zu zweit heben kann, wage ich zu bezweifeln.

drücke dir aberdie daumen ;-).

Grüße

Henk

<$BlogCommentDateTime $>

Hi Tsu,

nachdem Du ja wahrscheinlich noch eine Weile mit der Bastelei beschäftigt sein wirst, wäre ein wenig vorbeugender Rostschutz an dem hübschen Gestell nicht schlecht, oder? Nicht dass Dir das Dingen mitten in der schönsten Schrauberei zusammenbricht, oder die verstellbaren Teile zusammengammeln ;-)

Immer weiter so!

Gruß Hendrik

<$BlogCommentDateTime $>

Hi,

das sind aber gefährliche Aktionen die du da beim Bohren treibst!

Ich habe mal gesehen was passiert wenn ein Werkstück nicht richtig fixiert ist, bei einer grossen Ständerbohrmaschine. Es wurde ein 4 mm Loch in eine Stahlplatte mit 5 mm stärke gebohrt. Der Bohrer verkanntete sich, hob wie bei dir das Werkstück aus dem Schraustock, dann drehte sich dieses mit dem Bohrer und der Bohrer brach ab. Das teil steckte dann in einer Panzerglasscheibe fest. Leider habe ich keine Fotos, aber sei froh das du das nicht abbekommen hast!

Ein Tip:

Wenn du Bohrst, dann spanne während des Bohrens immer nach, nicht einfach festhalten den Schraubstock!

die wahrscheinlichkeit das doch mal der Bohrer sich verkanntet ist dann geringer das dir das Werkstück um die Ohren fliegt.

Es kommt auch vor das Bohrer bei sowas platzen, also immer schön Schutzbrille auf, beim Bohren.

Um Metallspan zu entfernen bitte ich dich nicht einfach wegblasen, verwende einen Pinsel oder Handfeger, Spähne im Auge sind wie kleine Messer und es ist nicht angenehm beim Augenarzt.

Dennoch weiter so und viele Grüsse...

Kart

<$BlogCommentDateTime $>

Hallo Tsu,

auch auf die Gefahr, etwas zu wiederholen, ein wichtiger Hinweis: Du trägst auf dem "Scheibe suchen"-Bild Arbeitshandschuhe. Das ist beim Flexen und Schweißen absolut richtig, beim Bohren aber nicht - Deine Tischbohrmaschine mag zwar nicht so stark sein wie ne große Säulenbohrmaschine, aber es kommt durchaus öfters vor, dass Handschuhe (z.b. von Spänen oder der Spindel selbst) gepackt werden und sich lustig mitdrehen. Dumm, wenn dann noch deine Hand drin steckt :-( In meiner Lehrwerkstatt hatten wir so'n Ding zur Abschreckung an der Wand hängen - in 50 cm langen Fetzen!

Und ich will ja nicht, dass Dir sowas passiert, denn dann hätte ich für einige Zeit Montags nichts zu lesen ;-)

Viele Grüße aus Mainz,

Uli

<$BlogCommentDateTime $>

Hallo Tsu,

wann kommen denn nun endlich wieder Bilder vom Cruiser?

Klasse,

wie Du Dir Deine Hilfsmittel unter "Lebensgefahr" baust, auch Klasse wie Du die Probleme mit Deinen Garagen löst, absolut Klasse, wie und wo Du Deine Gerätschaften einkaufst,

aber:

Wollen wir nicht mal wieder zum eigenlichen Objekt zurückkehren???

Ansonsten freue ich mich immer auf jeden Montagabend, es ist immer sehr unterhaltend!

Ich freue mich auf nächsten Montag und drücke Dir weiterhin meine noch vorhandenen Daumen!

(Stichwort: Handschuhe an der Bohrmaschine!!!)

Gruß

Reinhold

<$BlogCommentDateTime $>

moin reinhold,

du bist ja auch noch da. da freue ich mich aber. denke, nächste woche ist die durststrecke überwunden und wir können so langsam wieder zum wagen zurückkehren...

hendrik, kart und uli: danke für die tips bzgl. rost und vor allem sicherheit. die schutzbrille hab ich in der garage zu einem absoluten muß gemacht. handschuhe eigentlich auch. aber an der bohrmaschine werd ich nach diesen einschlägigen bemerkungen künftig auf handschuhe verzichten. ;-). Und beim bohren werd ich mir bezüglich fixierung der bohrteile künftig mehr Mühe geben. versprochen. aber erstmal schaff ich mir ne ordentliche bohrmaschine an.

liebe grüße

tsu.

<$BlogCommentDateTime $>

"erstmal schaff ich mir ne ordentliche bohrmaschine an."

Ääääähhm,

hey

K O N U S U M J U N K I E ;)

, vielleicht sind auch nur die

B O H R E R stumpf ;)

Kann es zwar aus der Entfernung schlecht beurteilen, aber ich glaub` nicht, dass es an der

"bella macina"liegt.

So lo..

Joe Six..

<$BlogCommentDateTime $>

hahhaaa !

mit nagel neuem profi werkzeug wird dein tojo auch nicht besser.

tsu kleiner tipp :wenn alles so einfach wäre,dann könnte es ja jeder.

hau endlich rein,dann volltanken

und abfahrt.

aber bei dir habe ich so meine zweifel.

so long heinz.

<$BlogCommentDateTime $>

keine sorge. die nächste bohrmaschine wird eine ca. 30 jahre alte bohrmaschine von aeg, günstig geschossen bei ebay. lassen wir also mal die kirche im dorf!

und selbst wenn. ein bisschen konsum an der richtigen stelle kann deutschland und umgebung nicht schaden.

ansatzweise philosophische grüße

tsu.

<$BlogCommentDateTime $>

Tach,

Deine Arbeitshandschuhe sind zwar vorbildlich aber es gibt passgenauere die das arbeiten erleichtern...ich werde dir mal ein paar schicken...bis dahin alles gute und besondere gruesse

Piesel, z.Zt. Roppongi

<$BlogCommentDateTime $>

Moin,

erst mal Hut ab vor deiner Aktion, Alle Achtung. Bin vor drei Wochen zufällig darauf gestossen und hab mich dann mit wachsender Begeisterung durch die einzelnen Arbeitstage gelesen. Ich selber bin gerade im Begriff einen SJ410 zum Gelände-Spass-Mobil umzubauen. Daher kann ich dir einige Probleme durchaus nachfühlen. Ich hätte aber wohl auf das zeitaufwändige Gestell verzichtet und die Karosse auf zwei Paletten mit Rädern gesetzt. So oft wirst Du die ja wohl nicht drehen müssen!?

Ansonsten hast du einen weiteren Stammleser gewonnen. Weiter So!Liebe Grüße aus dem Norden,

eumel

<$BlogCommentDateTime $>

hi piesel, freu mich auf die handschuhe und bin sau neidisch ob deines japan-trips... grüß mir nippon.

eumel: danke für die nette mail. freut mich, dass es dir hier gefällt. der zweck des gestells wird sich in den kommenden wochen offenbahren und dann wird sicherlich deutlich, warum ich mir die arbeit gemacht habe.

liebe grüße und viel erfolg bei deinem sj410!

tsu

<$BlogCommentDateTime $>

"der zweck des gestells wird sich in den kommenden wochen offenbahren und dann wird sicherlich deutlich, warum ich mir die arbeit gemacht habe."

hmmmm, lecker,

gibt`s `n Grillfest ?

wird ein Spanferkeln gedreht ?

sach bescheid :) ;) ;) ;)

So lo..

Joe Six..

<$BlogCommentDateTime $>

guten morgen,

weiß gar nicht was ihr alle gegen das gestell habt und warum ihr so auf die zeit drängt.

1. das gestell ist doch prima dafür geeignet um sich erfahrungen im bereich schweißen, metallbearbeitung anzueignen. wenn man selbst noch nie was in dieser richtung gemacht hat. besser wie eine wilde sau gleich am landy rum zumurksen.

2. tsu hat doch alle zeit der welt. er hat ein fahrbares auto, und er verdient mit seinem lady kein geld. also lass dir zeit und mach die sache richtig:-)

dann wünsche ich noch ein schönes wochenende

bye chris

<$BlogCommentDateTime $>

Hallo,

man sollte die Profile nicht unterschätzen, so ein Vierkantrohr trägt schon was! Vorrausgesetzt die Nähte halten!

"Nicht in Zwangslage schweißen" heißt ja auch, dass Tsu nicht unter der Karosse liegt. Also, vom Sinn mal abgesehen, ich hätte zu dem Gestell Vertrauen (wenn ich es selbst geschweißt hätte :-))) ).

@ Joe und @ Alle:

Ich habe mir das Sonderheft der Oldtimer-Markt besorgt und kann nur sagen: Absolut genial. Wer also daran denkt ein ähnliches Projekt wie Tsu durchzuziehen, sollte sich dieses Heft besorgen. Ist jeden Cent wert!

Gruß Steffen

Und Peer, falls Du noch jemanden brauchst, um die Karosse runter zu heben, ruf an. Steffen mit dem Mutt.

<$BlogCommentDateTime $>

Hallo.

Wir haben im Betrieb 3 Gestelle für das Sandstrahlen von Karosserien. Alle selbst gebaut, aber von einem Statiker berechnet, und von Schlossern und Schweißern angefertigt, und so konstruiert das ich die Karossen über eine Kurbel stufenlos in eine für mich bequeme Lage bringen kann. Mein Chef ist halt gut zu seinen Leuten.:-))

Wir können darauf sogar Bullis aufspannen, oder Komplette Autos(mit Achsen, Innenausstattung usw.)

Bei deinem befürchte ich das die Träger mit den Rollen zu kurz sind.

Wenn Du die Karosse auf die Seite legst, verlagert sich der Schwerpunkt zu der entsprechenden Seite nach außen und es besteht die Gefahr das die ganze Konstruktion umkippt. Also, am besten mal ausrechnen wie weit der Schwerpunkt nach ausen verlagert wird und dann die Träger entsprechend verlängern.

Gruß

Gerhart

<$BlogCommentDateTime $>

hallo freunde. klasse diskussion hier. ihr seid echt eine starke truppe. bin selber auch sehr gespannt, ob's halten wird oder nicht...

aber wenn ihr die daumen drückt hilft's vielleicht schon mal! ;-)

olli: freut mich sehr, dass dich das experiment so gepackt hast, dass du die nacht durchgelesen hast. herzlich willkommen und auf eine gute zusammenarbeit. vielleicht inspiriert dich das experiment ja auch mal von der theorie zur praxis überzuwechseln.... ;-)

grüße

tsu

<$BlogCommentDateTime $>

"Bei deinem befürchte ich das die Träger mit den Rollen zu kurz sind.

Gerhart"

Hallo Gerhart,

kommt drauf an !

Für ein

S P A N F E R K E L

sind die "Ausleger" ausreichend.

Für einen Landcruiser nie & nimmer !

Aber ich gebe es auf, gegen dieses "Gerät" zu argumentieren:

Der Toyo kommt dran, basta,;)

dann kippt die ganze Konstruktion nach einer Seite oder fällt in sich zusammen und ....

Dabei könnte Tsu es einfacher haben, aber er will ja nicht ,basta ;)

So lo..

Joe Six..

<$BlogCommentDateTime $>

Hallo tsuppari,

Du willst Dir eine gute Bohrmaschine besorgen?

Schau mal auf ebay. Alte Tischbohrmaschinen in "Vollstahloptik" gibt es da immer wieder für relativ kleines Geld und im Topzustand. Meine stammt von 1943, wiegt knapp 70 kg und tut ihren Dienst klaglos und zuverlässig! Macht richtig Freude, mit dem Gerät zu arbeiten.

A propos: Das mit den Bohrern ist natürlich auch richtig. Ich kaufe keine rollgewalzten mehr (die normalen schwarzen), sondern nur noch gefräste oder sogar TIN-beschichtete (goldgelb bis rötlich). Und beim Bohren gilt auch der Grundsatz: "Wer gut schmiert, der gut fährt". Seit ich mit Öl bohre, muß ich viel weniger Geld für neue Bohrer ausgeben. Die halten jetzt viel länger. Der Spanabhub ist auch viel sauberer als ohne Öl.

Ich nehme ordinäres Motoröl in der ollen Spritzkanne (ja, ich weiß, da gibt es bessere Mittelchen). Klappt prima. Lediglich beim Schweißen hat man manchmal Probleme mit den verölten Bohrlöchern, aber mit Nitroverdünnung löst man das Problem wieder.

Gruß,

Jochen

<$BlogCommentDateTime $>

Kommentar veröffentlichen

<< Home